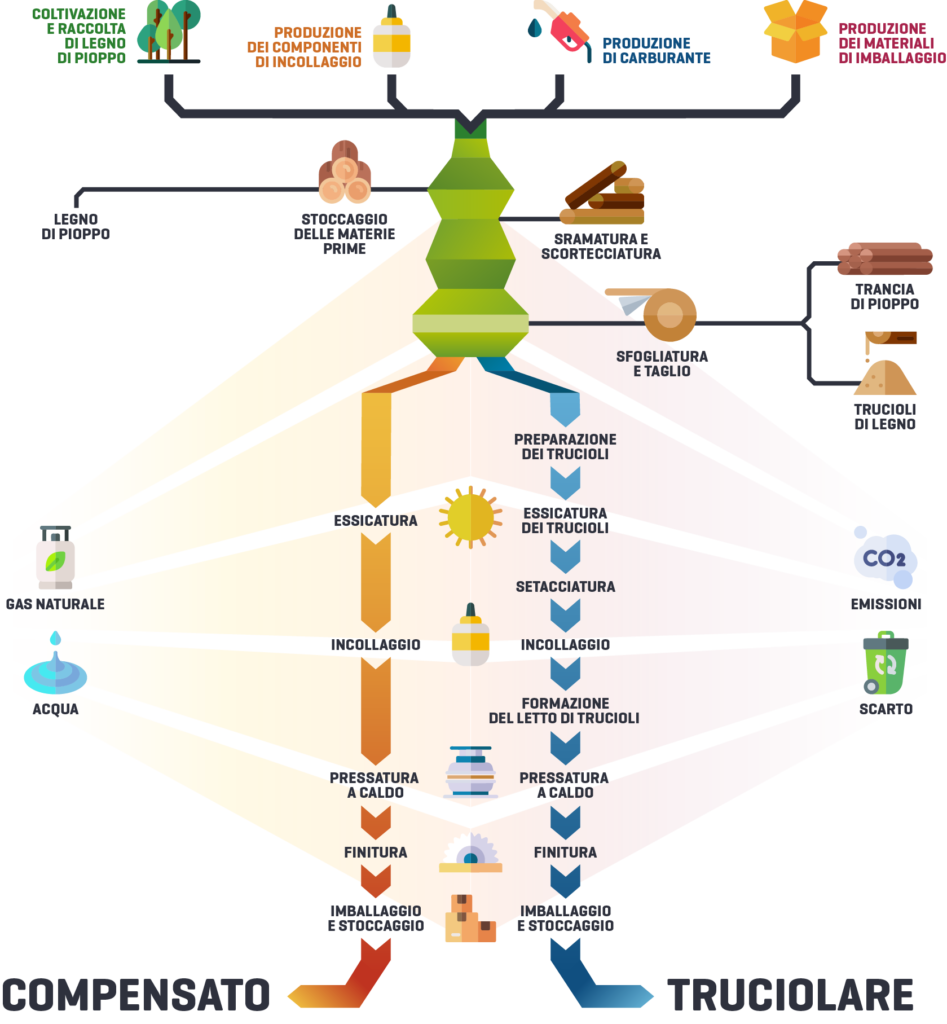

Il processo produttivo del compensato di pioppo INVERNIZZI parte dai tronchi di pioppo coltivati nei campi circostanti l’azienda o provenienti da altre zone, principalmente nel Nord Italia. I tronchi sono stoccati in base alle diverse lunghezze (trancia) nel piazzale appositamente adibito a tale scopo, vengono quindi scortecciati ed entrano nel processo produttivo con la fase di sfogliatura.

L’azienda dispone di tre sfogliatrici, rispettivamente da 3300 mm, 2700 mm e 2000 mm, attive su tre turni dal lunedì al venerdì.

Lo sfogliato di pioppo risultante viene quindi tagliato a misura ed entra quindi nella seconda fase produttiva, la fase di essicazione.

Una volta essiccato, lo sfogliato viene selezionato per i pannelli da produrre in base allo spessore ed accede quindi alla fase di incollaggio. La miscela collante (formata da un polimero a base di urea + indurente) è spalmata sui fogli, che vengono poi sovrapposti manualmente dagli operatori addetti seguendo uno schema perpendicolare.

I pannelli sono quindi pressati ad alte temperature, vengono poi squadrati e rifilati per ottenere le dimensioni definitive commercializzabili.

I pannelli accedono poi alla linea di finitura e subiscono un processo di levigatura. Si passa poi alla fase di etichettatura in base alla qualità richiesta, poi i pannelli sono imballati e immagazzinati nel magazzino di carico, pronti per essere spediti ai clienti nelle loro sedi.

I pannelli in truciolare “Tuttopioppo” Invernizzi sono prodotti esclusivamente partendo da residui di legno di pioppo vergine risultanti dalla produzione aziendale del compensato di pioppo, seguendo quindi uno schema di vera e propria circolarità produttiva.

I rami di pioppo, la corteccia e i ritagli dello sfogliato sono raccolti e trasportati alla fase di macinatura, dove per mezzo di vagli vengono raccolte particelle di pioppo di diverse granulometrie.

Queste particelle macinate, denominate trucioli o cippato, subiscono poi un processo di essicazione e vengono stoccati in adeguati silos. Successivamente, il cippato di dimensioni più grosse e quello più fine vengono raccolti separatamente e trasportati per mezzo di nastri alla vasca di incollaggio, dove sono miscelati con una resina a base ureica.

Prima di entrare nella pressa, la miscela si dispone su un nastro e si forma il materasso¸ composto da particelle più piccole nelle estremità e da particelle più grosse al centro. Questo agglomerato di formatura copre l’intera lunghezza della pressa, ovvero 11,16 metri. Il materasso entra poi nella pressa. La temperatura elevata e la pressione applicata consentono al materasso di raggiungere lo spessore desiderato del pannello finito. Il pannello risultante viene quindi tagliato direttamente in linea all’uscita della pressa secondo le lunghezze richieste, che possono variare tra 4180 mm, 3720 mm e 2790 mm.

I pannelli accedono poi alla fase di finitura, dove sono squadrati e levigati. L’ultima fase produttiva è rappresentata dalla selezione in base alla qualità. Si passa poi alla fase di etichettatura, poi i pannelli sono imballati e immagazzinati nel magazzino di carico, pronti per essere spediti ai clienti nelle loro sedi.

| Cookie | Durata | Descrizione |

|---|---|---|

| cookielawinfo-checkbox-analytics | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Analytics". |

| cookielawinfo-checkbox-functional | 11 months | The cookie is set by GDPR cookie consent to record the user consent for the cookies in the category "Functional". |

| cookielawinfo-checkbox-necessary | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookies is used to store the user consent for the cookies in the category "Necessary". |

| cookielawinfo-checkbox-others | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Other. |

| cookielawinfo-checkbox-performance | 11 months | This cookie is set by GDPR Cookie Consent plugin. The cookie is used to store the user consent for the cookies in the category "Performance". |

| viewed_cookie_policy | 11 months | The cookie is set by the GDPR Cookie Consent plugin and is used to store whether or not user has consented to the use of cookies. It does not store any personal data. |